Mortero para pegar cerámica hay muchos y muy variados, y cada uno de ellos con su propia funcionalidad.

Es por ello, que generalizar utilizando el concepto de “mortero” en la colocación de baldosa cerámica es un error muy común que lleva a confusiones, y en ocasiones (casi siempre) genera grandes problemáticas.

Para empezar, podemos listar algunos de los morteros más utilizados en la construcción para adecuar un proceso de solado y alicatado, por ejemplo:

En el caso de la instalación de baldosa, vamos a centrarnos en el mortero para pegar cerámica, del que vamos a distinguir dos tipos:

Cuando hablemos de instalación de baldosa cerámica deberemos tener en cuenta dos aspectos básicos y fundamentales de los morteros: la adherencia y la deformabilidad.

LA ADHERENCIA

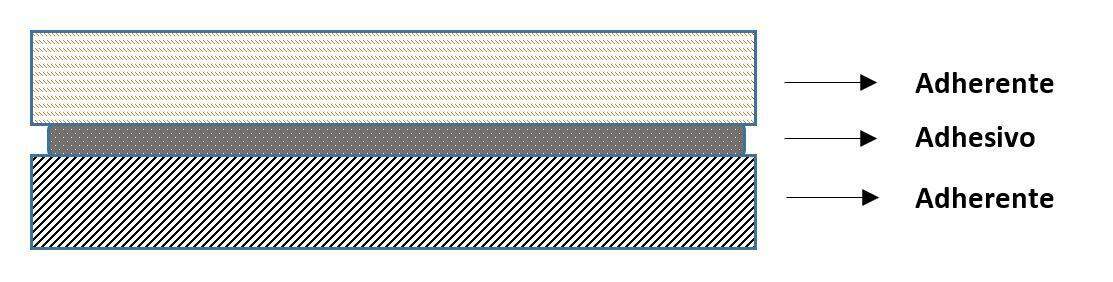

Es el fenómeno que se genera al intentar unir dos materiales (adherentes) mediante un tercer material (adhesivo) como puente de unión entre ellos.

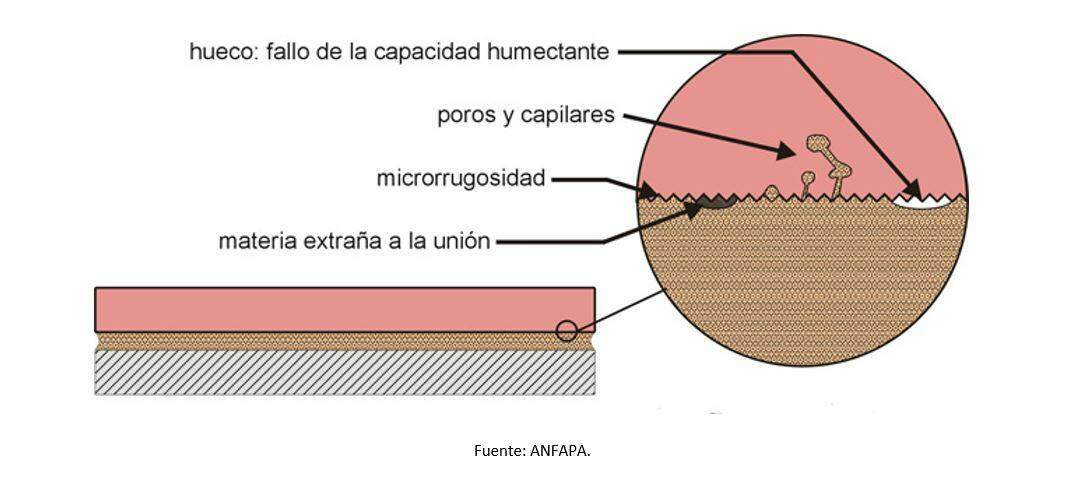

En la adherencia mecánica los actores principales son: la textura y la porosidad de los materiales (adherentes) y la capacidad humectante del adhesivo.

Básicamente, se trata de un proceso en el que el adhesivo penetra en la porosidad de la baldosa y del soporte. Quedando anclado a ellos mediante la hidratación del mortero para pegar cerámica.

La adherencia mecánica es la utilizada por los morteros tradicionales.

La adherencia química es la que presentan los adhesivos cerámicos.

LA DEFORMABILIDAD

Los recubrimientos cerámicos están sometidos a una gran variedad de esfuerzos: tracción, flexión, compresión, cargas…

Por lo tanto, hablaremos de deformabilidad de un adhesivo cuando el sistema que forman adherente y adhesivo se mantiene ante los esfuerzos anteriormente mencionados (no todos necesariamente).

Normativa de morteros

Según la Norma UNE 138002:2017 la utilización de morteros tradicionales en la instalación de baldosa cerámica debe quedar limitada, exclusivamente al cumplimiento de las siguientes condiciones:

- Baldosas cerámicas con una capacidad de absorción de agua superior al 3% (en casos de c.a.a. superior al 10%, las baldosas se deben sumergir en agua y dejar escurrir).

- Baldosas cerámicas con formato nominal inferior a 900 cm2.

- En pavimentos exteriores de clima templado sin ningún riesgo de helada.

- Sobre cerramientos y particiones de máxima estabilidad y sobre forjados de la misma condición.

- Sin capas intermedias compresibles.

- Sobre soportes de media/alta absorción de agua y con textura superficial.

- Sobre superficies compatibles con el mortero de cemento/cal.

En pavimentos tener en cuenta, además de las anteriores:

- Forjados con luces inferiores a 5 m y/o media estabilidad.

- Altura disponible para el pavimento, desde la capa de compresión del forjado, no inferior a 80 mm.

- Sobre capas intermedias sin compresibilidad.

- Pavimento de tránsito exclusivamente peatonal.

Si se cumplen los requisitos anteriores, el uso del mortero tradicional es viable para la instalación de baldosa cerámica.

Además, se deben tener en cuenta las siguientes indicaciones:

- Seleccionar siempre cemento Portland (CEM I) o Portland compuesto (CEM II/…) de la menor clase resistente (32,5 MPa). El cemento debe disponer de marcado CE.

- Si se utiliza cal, que esta sea cal aérea apagada o cal hidráulica.

- La arena, que sea preferiblemente silícea, de granulometría equilibrada entre 0 y 4 mm. No se recomienda el uso de arenas marinas por su aportación de cloruros.

- Utilizar agua potable, limpia, en la cantidad adecuada.

Como podéis ver, son muchas las limitaciones y contrapartidas que presenta el uso de morteros tradicionales en la instalación de baldosa cerámica.

Especialmente, si tenemos en cuenta, por un lado, que el material cerámico predominante es el gres porcelánico, cuya capacidad de absorción de agua es inferior al 0,5%. Y, por otro lado, que los formatos cerámicos son cada vez mayores.

Sólo estos dos aspectos (absorción y formato) ya hacen que el uso de morteros tradicionales sea incompatible con casi todas las instalaciones de cerámica actuales.

Dejamos para más adelante, las ventajas y detalles de los nuevos adhesivos cerámicos.

Mientras tanto, dejad vuestros comentarios y opiniones, en vuestro Blog de referencia.

Quiero fabricar pego por favor necesito saber el % ,del sílice del cuarzo,carbonato de calcio , cemento, para a arena supongamos 1400kg de arena de 4nn